Как делают резиновую плитку для пола?

Прародителем резины лет 200 назад был натуральный каучук. В сок

Стабилизировал текучий состав американский химик-изобретатель Гудиер в 1839 году, смешав каучук с серой. Обугленная масса благодаря вулканизации обретала консистенцию твёрдого материала.

Далее автомобильная эра понесла историю с неистовой силой на резиновых шинах. Натуральное сырьё становилось дефицитным. На смену ему стараниями учёных мира пришла синтетическая резина, которая практически вытеснила с рынка дорогостоящий каучук.

Особенности второй жизни резиновой крошки

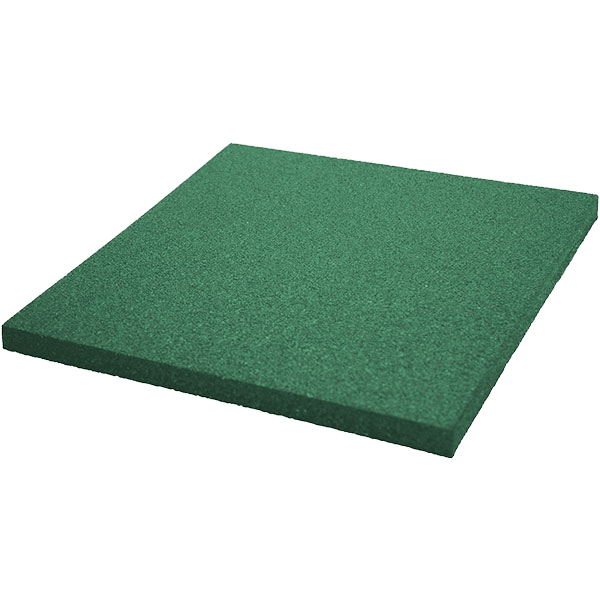

Шикарное резиновое покрытие для пола делается из измельчённой в крошку резины. В новом качестве прочный материал обрёл массовую популярность. Модульные блочные настилы широко востребованы в финишной отделке помещений и ландшафтов разного профиля. В любых условиях эксплуатации они заметно выигрывают у бетонных, кирпичных, асфальтовых аналогов.

Модульные настилы из резины крепкие, удобные и долговечные.

Они отлично противостоят серьёзным весовым и динамическим нагрузкам, не боятся влаги, инертны по отношению к «злой» химии, не являются рассадником бактерий и плесени.

- Модульные покрытия редко ремонтируют капитально, их латают. Под замену идут лишь отдельные вышедшие из строя фрагменты.

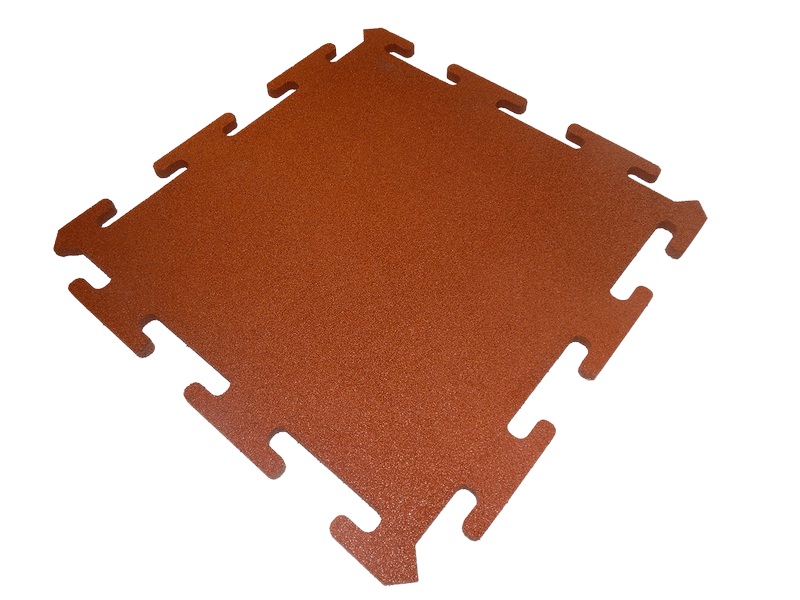

- Мягкая плотная поверхность с шероховатым верхним слоем не скользит и слегка пружинит. Материал идеален для напольной облицовки спортивных сооружений, автостоянок, гаражей, хозблоков и садовых дорожек на приусадебных участках.

- Для монтажа не нужны особые навыки и сложные инструменты. Новичок справляется с процессом легко и быстро, стыкуя плитку в пазы или сажая на клей. Эластичная текстура плотно ложится на ровную поверхность.

Как делают резиновую плитку для пола

Как правило производство вмещается в рамки мини-завода с небольшим цехом. Переоборудовать недорогое готовое помещение из арендного или личного фонда вполне реально. Далее необходимо закупить специальное оборудование стоимостью около 1 млн. рублей, наладить регулярные поставки сырья и можно приступать непосредственно к процессу изготовления.

1. В большинстве случаев в качестве исходного сырья для получения облицовочной модульной плитки используют отработанную резину автомобильных шин. Её превращают в крошку на дробильной установке.

- Резиновую измельчённую фракцию без посторонних примесей;

- односоставный клей на базе полиуретана без катализирующих спиртовых ускорителей и растворителей;

- пигментирующую фракцию — железоокисные красители неорганической природы.

В качестве примера в таблице приведены рецептурные пропорции некоторых видов плиток. Информация ознакомительная, рецептов существует намного больше.

Плитка резиновая 500х500х40 (4 штуки в кв. метре)

| Рецептура | Смеситель №1 слой цветной | Смеситель № 2 слой цветной | Смеситель № 3 слой нижний | Смеситель № 4: слой нижний |

| Наполнитель | крошка мелкая 1-2 мм – 34 кг | подготавливается следом за смесителем № 1, пропорции те же | крошка мелкая 2-3 мм – 47.5 кг

| крошка мелкая 2-3 мм — 47.5 кг

|

| Внешний вид | краситель красный – 1.7 кг в другом цвете: краситель —1.2 кг двуокись титана —540гр | подготавливается следом за смесителем №1, пропорции те же

| краситель красный – 1 кг

| краситель красный – 1 кг

|

| Связующее | Клей — 5.74 кг

| подготавливается следом за смесителем №1, пропорции те же | клей — 4.1 кг

| клей — 4.1 кг

|

На одну формовку: цветной декоративный слой — 1.71 кг смеси на штуку, слой чёрный — 5.43 кг смеси на штуку.

Рабочая смена малого предприятия за смену потребляет около 2 тонн резиновой крошки. Для верхнего слоя используется мелкая дроблёнка 1-2 мм, для нижнего — крупная 2-5 мм.

Прозрачный, белый или желтоватый клей имеет жидковато-тягучую консистенцию. На 2 тонны сырья его расходуется порядка 200 кг.

3. Трёхсоставная смесь приготавливают в специальном миксере: крошка+краситель — 4 минуты, затем подмешивают клей — 4 минуты. Необходимо следить, чтобы не образовывались комки.

4. Формуют резиновую плитку в кюветных пресс-формах, выравнивая гладилкой и шпателем. Заполненные пресс-формы размещают на тележке и отправляют на прессование на специальный стенд.

5. Заключительная технологическая операция — термообработка. Тележку с прессованными изделиями отправляют в термошкаф на 6-8 часов.

Готово! Осталось только упаковать.

В России многие делают плитку из резиновой крошки, рассчитывая на преимущества, которые дают бюджетный бизнес-формат и простая технология. Но в расчёте на сверхприбыль мелкие производители гоняются за дешёвым сырьем, отчего сильно страдает качество выпускаемой продукции. Надёжный, красивый, долговечный пол не может стоить копейки. Практичный покупатель это понимает. К счастью, на него и ориентированы солидные производители, такие как мы. Торговый Дом «Модульные полы» работает только с первичным сырьем. Наш исходный продукт представляет собой материал наивысшего качества из оригинальной резиновой смеси, произведенной в контролируемых условиях с необходимыми заложенными качествами продукта. Специально подобранные составляющие, такие как каучук, масло, красители и химические добавки, тщательно перемешиваются в миксере. Так появляется смесь, которую потом вулканизируют, чтобы она затвердела и стала эластичной. Последним производственным этапом является дробление смеси на крошку, зерна с необходимой фракцией. Затем в дело вступаем мы, производя высококачественную плитку для вашего пола!

Они отлично противостоят серьёзным весовым и динамическим нагрузкам, не боятся влаги, инертны по отношению к «злой» химии, не являются рассадником бактерий и плесени.

Они отлично противостоят серьёзным весовым и динамическим нагрузкам, не боятся влаги, инертны по отношению к «злой» химии, не являются рассадником бактерий и плесени.